Условия эксплуатации оборудования в химической промышленности наиболее тяжёлые по сравнению с другими отраслями, так как здесь производятся и перерабатываются продукты, обладающие агрессивными, токсичными, полимеризационными и кристаллизационными, взрывоопасными, горючими, а также биологически опасными и вредными свойствами для человека и окружающей среды. Для обеспечения полной безопасности производства химической продукции необходима надёжная система уплотнений. В аппаратах вал расположен вертикально и уплотнение работает в большинстве случаев (до 80%) в парогазовой среде, поэтому предпочтение отдается двойным торцовым уплотнениям с подводом жидкой затворной среды. Для каждого типа оборудования имеются несколько модификаций учитывающих особенности рабочей среды, конструкцию оборудования, привода и т. д.

В настоящее время многие мировые производители торцовых уплотнений стараются подобрать уплотнения таким образом, чтобы удовлетворить каждый набор рабочих параметров среды. Уплотнение совмещается с подшипником, холодильником, стояночным и защитными узлами, либо встроенными в корпус уплотнения, либо соединённые с другими деталями уплотнения, например, как у фирмы «Burgmann» В результате при обслуживании, ремонте уплотнения приходится демонтировать и те части уплотнения, которые в демонтаже и ремонте не нуждаются. Аналогично сконструированы торцовые уплотнения у фирм «John Crane», «AESSEAL», «Flowserve» и других фирм.

Проведённый анализ всего комплекса от разработки до эксплуатации и обслуживания уплотнений с учётом мнения механиков предприятий позволил выработать другой подход к проектированию и эксплуатации уплотнений. Суть подхода заключается в разделении выполняемых функций каждой частью торцового уплотнения и выделении их в автономные (самостоятельные) устройства – блоки

В разработанном автором принципе конструирования уплотнений для сложного набора рабочих параметров за основу принят блок торцевого уплотнения, который по мере необходимости дополняется другими самостоятельными блоками, например, блоком подшипника, устанавливаемом на уплотнение сверху и жёстко на нём закреплённом . Блок подшипника (БП) состоит из корпуса, подшипника с конической внутренней поверхностью устанавливаемого на упругую разрезную цангу, позволяющую жёстко крепить блок подшипника на валу в заданном месте и на уплотнении. Таким образом, при нарушении работоспособности блока подшипника, нет необходимости демонтировать, разбирать и снова собирать и испытывать уплотнение. То же самое относится и к блоку подшипника в случае выхода из строя торцевого уплотнения. В этом случае демонтируется весь МОДУЛЬ (торцевое уплотнение вместе с блоком подшипника), затем с модуля демонтируется блок подшипника без его разборки, а торцевое уплотнение разбирается, ремонтируется, собирается, испытывается. Далее на него устанавливается и крепится блок подшипника в сборе и модуль монтируется на оборудование. В данном случае под термином модуль понимается набор в различных комбинациях различных блоков, причём базовым является блок торцевого уплотнения. Автором разработаны и эксплуатируются на разных предприятиях более 7 лет следующие блоки дополняющие уплотнение.

Блок аварийный (стояночного уплотнения) (БА), предназначенный для предотвращения разгерметизации оборудования, например, перерабатывающего высокотоксичные среды. В случае нарушения работоспособности уплотнения автоматически отключается вращение вала и в стояночное уплотнение подается давление от автономного источника на 0,6 МПа выше рабочего. При этом происходит герметизация вала за счёт охвата его специальной манжетой. Блок стояночного уплотнения автономно крепится к корпусу оборудования, что позволяет демонтировать торцевое уплотнение без разгерметизации оборудования. Уплотнение ремонтируется, и устанавливается на аварийный блок и вал оборудования. Проверяется надёжность крепления из аварийного блока, сбрасывается давление, контролируется отсутствие утечек и оборудование запускается в работу. Если имеется дублирующее уплотнение, оно проверяется на герметичность, устанавливается на аварийное уплотнение и техпроцесс получения продукта продолжается. В этом случае простои оборудования сводятся к минимуму.

Блок защиты от действия на уплотнение кристаллизационных и адгезионных сред (БКА), вызывающих разрушение торцевого уплотнения или его износ кристаллами продукта. Этот блок состоит из стакана, заполняемого поглотительным раствором и втулки устанавливаемой на вал и входящей нижней частью в раствор стакана. Блок устанавливается перед торцевым уплотнением и уплотняется по валу и корпусу кольцами круглого и иных сечений из различных материалов. Защита осуществляется за счёт прохождения паров уплотняемой среды через поглотительный раствор и их очистки от адгезионных и кристаллизационных свойств среды.

Блок холодильника(БХ) предназначен для облегчения условия работы торцевого уплотнения, снижая температуру перед уплотнением. Конструкция представляет собой единый автономный блок, устанавливаемый на оборудование перед уплотнением и жёстко с ним соединённый. Присоединительные размеры к оборудованию одинаковы у блока уплотнения и блока холодильника. Эти модули используются в оборудовании перерабатывающем среды с высокой температурой

Блок защиты (БЗП) – предназначен для защиты от действия абразивных компонентов рабочей среды. Конструкция состоит, как минимум, из двух деталей, одна из которых вращается, а вторая неподвижна. Между ними имеется заранее заданный расчётный зазор, через который в оборудование при необходимости подаётся под давлением незначительно большим давления в оборудовании минимизированный объём, нейтральной к рабочей среде жидкости, противодействующей давлению рабочей среды и проникновению абразивных частиц. В ряде случаев, например, для аппарата с вертикальным, нижним расположением уплотняемого вала, конструкция незначительно усложняется.

По предлагаемому автором принципу конструирования может быть осуществлено большое число вариантов – комбинаций модулей с уплотнением одного типа из одного

материала. Для двойных торцовых уплотнений разгруженного типа с вторичными уплотнениями в виде резиновых колец круглого сечения, наиболее широко используемых сегодня, нами уже разработаны и эксплуатируются более 20 типоразмеров модулей..

Для обозначения всех модификаций разработана простая и универсальная схема

обозначения, приведенная ниже.

Основному блоку всех модулей присваиваются индексы в зависимости от типа уплотнения – Ι, II, III и т. д.; а блокам: — холодильника индекс – 1, подшипника – 2, защиты – 3, аварийному – 4, отбойника – 5 и т. д.

Таким образом, обозначение, например, модуля состоящего из блока уплотнения со вторичным уплотнением резиновыми кольцами круглого сечения с блоком подшипника будет иметь вид – I-2; модуля состоящего из уплотнения, блока подшипника и блока холодильника – I-21; уплотнения, холодильника, подшипника и защитного – I-123 и т. д. При появлении новых блоков схема обозначения не меняется, а лишь пополняется.

При использовании другого типа уплотнения индекс I заменяется на II ,III.. и т. д.

Предложенный принцип построения уплотнительных модулей обеспечивает высокую унификацию уплотнений, их дешевизну и минимизацию затрат при проектировании, изготовлении и эксплуатации, что позволит экономить значительные материальные ресурсы и время на их разработку и внедрение складские площади и т.д.

Таким образом, отличием предложенного принципа конструирования уплотнений, от используемого в настоящее время, состоит в разработке самостоятельных блоков и комбинирования ими при создании модулей различного назначения. Таким образом конструкция уплотнения из неизменяемой превратилась в гибкую, способную быть перестроенной в любой нужный момент с минимальными затратами.

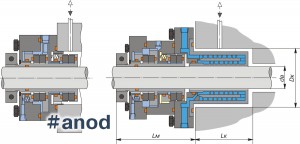

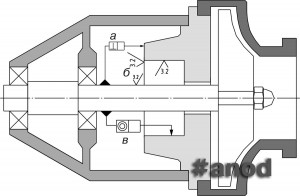

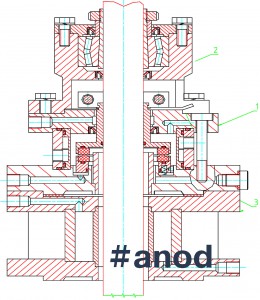

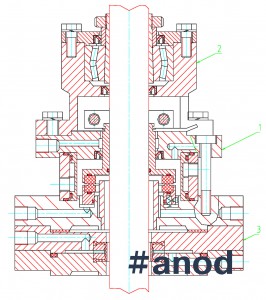

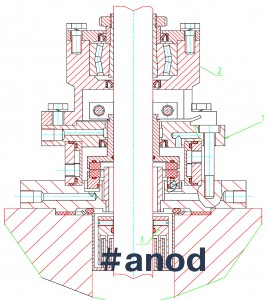

Примеры лишь некоторых возможных вариантов конструкций одинарных торцовых уплотнений для различных условий эксплуатации приведём ниже на рис 1, 2 и 3.

Рис. 1. Одинарное торцевое уплотнение на высокие рабочие температуры в оборудовании с радиальными и осевыми перемещениями валов

Рис. 2. Одинарное торцевое уплотнение для работы на высокопарных средах в оборудовании с радиальными и осевыми перемещениями валов

Рис.3. Одинарное торцевое уплотнение для оборудования, перерабатывающее адгезионный среды при радиальных и осевых перемещениях валов

В заключение следует отметить, что только с одним типом торцового уплотнения изготовленных из одного материала может быть разработано до 50 различных разновидностей модулей. Это позволяет утверждать, что блочно-модульный подход к решению проблемы конструирования уплотнений позволяет создать уплотнения на все известные условия эксплуатации оборудования.